随着国内各行业“超低排放”改造的呼声增大,作为烟气脱硝过程SCR/SNCR的关键工艺指标,氨逃逸检测分析的需求也日益增多。目前现有氨逃逸分析技术主要基于气体吸收光谱技术,根据光源波长不同可分为中红外激光、近红外激光、紫外差分3种吸收光谱分析技术。本文主要对比探讨这3种技术在现场使用中存在的优缺点。

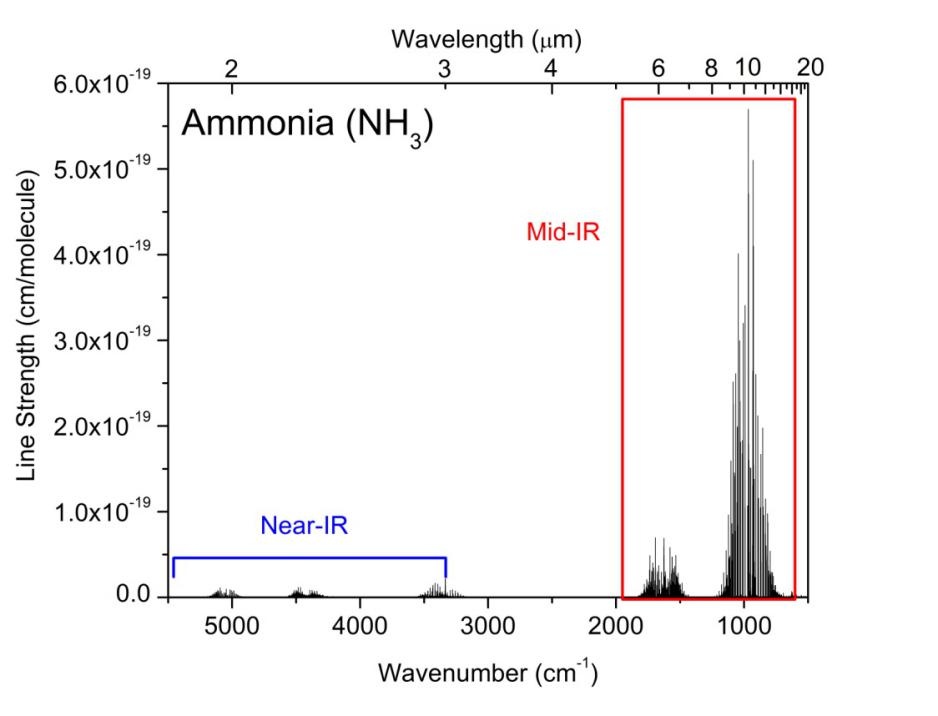

由于氨分子在近红外波段(800-2500nm)的吸收峰线强度很低,如图1所示,约只有中红外波段的0.01倍,为4x10-21cm-1/(molec•cm-2)。因此该技术通常需要几十次反射形成约30m的长光程吸收池来增强氨气对激光的吸收以达到0.1ppm的检测精度,如图2所示为近红外激光吸收光谱技术的检测原理,可调谐激光器发射的为波长1512nm或1531nm的近红外激光。但是,随之长光程也带来了以下3点不可避免的缺点。

图1 NH3在近红外波段(蓝色框)比中红外波段(红色框)的吸收谱线弱近100倍

图2 近红外激光吸收光谱原理示意图

2)可靠性差。长光程吸收池的整体通光率与镜片的单次反射率成幂指数关系:E=R^N,其中E为输出光与输入光功率比,R为镜片单次反射率,N为激光在池内反射次数;因此长光程吸收池的通光性能受镜片反射率变化的影响巨大,在SCR出口恶劣的烟气状况下,镜片反射率下降10%即可让长光程吸收池基本无光输出,造成探测器接收不到信号。例如:干净的镜片单次反射率可达97%,经30次反射,长光程吸收池的通光率为0.97^30≈60%;若镜片单次反射率降低到90%(现场运行一至两周就可能造成如图3所示的效果),通光率则剧降为0.9^30≈4%。

图3 采用多次反射长光程吸收池的光学镜片在脱硝工况运行下受腐蚀情况

当然,输出激光光强急剧下降造成仪器的灵敏度、探测精度、以及数据可靠性等都大打折扣,甚至造成信号直接丢失。在SCR工况现场,ABS的沉积非常易附着于镜片表面,易影响表面反射率。

3)维修周期频繁,维修成本高。受镜片反射率的影响,使用现场需不定期的拆卸仪器进行镜片的清洁或更换,还需要重新对光,不仅要求专业人员操作,且维护非常耗时耗力。

DOAS主要利用吸收分子在紫外到可见光波段的窄带吸收强度通过朗伯-比尔定律来推演气体的浓度,其特点在于根据被测气体在所选波段上的频率特性,将吸收截面分成两部分,随波长快速变化的窄带吸收截面和随波长缓慢变化的宽带吸收截面。将透射光强与原始光强对比,得到对比的吸收度,利用多项式拟合出一条吸收度慢变化曲线,然后将慢变化曲线从吸收度中减去,便可得到差分吸收度的信号,将差分吸收度与分子的吸收截面进行拟合,可计算得到待测气体的浓度值。如图4,氘灯发射宽光谱光源,经气体吸收后的光被分束器分成2束光路,斩波器对光路进行调制,滤光片使2束光路分别通过不同的波长,最后在锁相放大器中解调获得气体浓度。

图4 紫外差分吸收光谱原理示意图

图5 NO的吸收光谱(左图),SO2的吸收光谱(右图)

DOAS在实际应用中测量氨逃逸通常需要把烟气中NH3转化为NO,采用间接测量方法,转化过程通过转化炉完成。样气进入分析仪后分2路:一路经过750 ℃的不锈钢转化炉,所有的NH3和氮氧化物都氧化成了NO,然后进入烟气分析仪测得总含氮浓度NT。第二路经过氨去除器后得到不含氨的样气。其中一路经325 ℃的转化炉把NO2还原成NO,由分析仪测得NOx浓度。另一路不经过任何转化进入分析仪,测得NO浓度。这两路的NO经过计算得出NOTx的总含量。终可计算得到氨逃逸量:NH3=NT-NOTx。

如图5所示,SO2和NO在紫外200nm和220nm范围内有明显的吸收峰重叠现象,而这一范围正是绝大多数DOAS仪器的波长扫描范围。因此,SO2的存在会导致NO吸收度测量的不准确。在燃煤锅炉脱硝之后、脱硫之前,恰巧为氨逃逸分析仪的采样位置,烟气中SO2浓度通常高达数百mg/m3,会严重影响NO气体的吸收度测量,从而导致NH3浓度计算可靠性大大降低。

DOAS在现场使用中主要缺点如下:

1) 抗SO2干扰能力差、精度低。SO2与NO气体在紫外波段重叠且难以区分,易产生交叉干扰;而对于仪器使用现场,氨逃逸分析采样恰巧又在脱硫之前,SO2存在不可避免且浓度高,波动大,导致基于DOAS检测技术的产品受较大的交叉干扰,数据较不准确。2) 间接测量受转化炉转化效率和氨气吸收效率影响,误差很大。烟气经过两路转化炉将含NH3和不含NH3的氮氧化物氧化成NO,这里有一个转化率问题;必须确保无氨路的NH3吸收率一直维持在100%,同时两路转化炉的转化效率在任何时候均相同,否则就会导致检测结果的不准确。而在恶劣的工况现场,保证这些条件长期有效,对现场检查维护及专业的要求非常高,几乎不可能实现。

3) 检测成本高。增加转化预处理过程,转化炉、高温探头等长期在高温下运作,影响设备使用寿命,增加检测成本。

3、 中红外(MIR)激光吸收光谱技术:

中红外激光吸收光谱技术与前两种检测技术很大的区别在于:第一,采用中红外波段的激光光源,气体吸收谱线强度明显增大,在更小尺寸的光机结构内灵敏度得到近两个数量级的提升,且能避开其他气体对氨气吸收谱线的干扰;第二,采用NH3直接吸收光谱法,直接计算去除预处理、转化等复杂环节。该方法优点总结如下:

1)无需现场调光矫正。采用海尔欣新创的MIR-SHOR超短光程气体吸收池,对光容易,且现场使用高温环境在MIR-SHOR超短光程下对光学结构和机械结构的热致偏差影响可忽略不计。2)可靠性高易维护。单光程带来镜片反射率对光强影响明显变小,MIR-SHOR超短光程吸收池的激光通光效率大大提高。仪器的精度、稳定性、准确度、可靠性等不再受脱硝工况高粉尘,高铵盐的影响。

3)维修周期长、成本低。镜片反射率对仪器干扰微小,与近红外激光技术相比,无需频繁检查、拆机清洗或者更换镜片。

4)抗气体干扰性能好、精度高。采用中红外波段,该波段为氨在200~600℃高温状态下强吸收谱线,且该波段内SO2、NH3、NOx等不存在吸收峰重叠现象,大大提高NH3测量的抗交叉干扰能力。

5)误差小。氨气直接吸收检测,不存在转化率问题;也不存在转化过程中吸收剂和转化炉效率变化影响测量准确度的问题。

6)检测成本低。全程高温热湿法采样伴热,无需除尘,无需其他气体预处理,无需转化炉,无需稀释采样,减少采样设备的投入和维护成本。

以下为“海尔欣”公司基于中红外激光吸收光谱技术自主研发的“便携式氨逃逸分析仪”的抗气体(SO2)干扰性能测试、浓度梯度准确性结果展示:

图6为该分析仪的抗SO2气体干扰性能测试结果,横轴为氨气浓度的理论值,纵轴为实测值,红色数据点为氨气单一气体的浓度实测值,黑色数据点混入SO2气体之后氨气浓度的实测值。测试中用两台质量流量计控制标准浓度氨气和氮气的混合比例来获得不同浓度的氨气。对应氨气浓度为4、10、16、20ppm,分别混入SO2浓度为60、68、80、96mg/m3。如图6所示,混入SO2气体前后对氨气浓度值的测量并没有影响。而且,可以看出实测数据值有很好的线性度。最后通过数据修正可获得准确的接近理论值的氨气浓度。

图6 混入SO2对氨气浓度测量值的影响

图7 浓度梯度测试(a)不同浓度的2f光谱(b)分析仪测量氨气浓度梯度

图7为“氨逃逸分析仪”浓度梯度测试结果。测试中用两台质量流量计控制标准浓度氨气和氮气的混合比例来获得不同浓度的氨气,其中配置的氨气浓度依次为0 ppm ,5 ppm,10 ppm ,15 ppm ,20 ppm,测试结果如图7(b)所示,黑色点为“氨逃逸分析仪”实际测得的氨气浓度值,每个浓度梯度测试时间约10分钟。

取浓度梯度测试中稳定后两分钟的浓度平均值作为该梯度的测量值,绝对值偏差分别为0.03/0.03/-0.03/-0.04/0.08 ppm,相对误差最大只有0.6%,表明该分析仪具有很高的准确度。另外,对实测浓度值做线性分析,线性相关系数R2高达0.99995,表明该分析仪具有很好的线性度。

综上所述:对比近红外(TDLAS)激光吸收光谱、紫外差分(DOAS)吸收光谱技术,中红外激光吸收(LDIR)光谱技术具有明显的优势,对比结果如表1所示。该技术采用单光程,在高温使用现场中,热致光路影响小,无需现场光路矫正,抗气体干扰性强,使用成本低,维修周期长;对于测试数据上,具有测量线性度好、准确度高、精度高、误差小的优点。

|

|

近红外激光 |

紫外差分 |

中红外激光 |

|

调光难度 |

难 |

一般 |

容易 |

|

抗气体干扰性 |

易受水干扰 |

易受SO2干扰 |

无干扰 |

|

气体池可靠性 |

差 |

好 |

好 |

|

氨逃逸测量准确性 |

0.1~1ppm |

>1ppm |

<0.1ppm |

|

维护频度 |

高 |

>中 |

低 |

所以,中红外激光吸收光谱技术为目前SCR工艺氨逃逸测量中低浓度区间准确度差,响应时间慢,精度低等问题,以及实现精准地喷氨反馈控制提供了可行的解决手段。此外,常见的工业锅炉排放气体,如一氧化氮(NO)、二氧化氮(NO2)、二氧化硫(SO2)、三氧化硫(SO3)等在中红外波段均具有很强的吸收谱线,发展基于中红外激光吸收光谱技术(LDIR)的高精度高温烟气分析仪器,将为准确快速地监测这些污染物提供可靠的方案。